パッケージはまさに商品の“顔”。パッケージのできばえが消費者の購買意欲をかきたてることは言うまでもありません。そんな商品にとって大切なパッケージの印刷・加工を行っています。

- 弊社の使命は、

-

- 目を引くパッケージにするための『印刷品質の向上』

- 持ち運びやすいパッケージにするための『加工技術の追求』

にあります。また、環境問題に対応するため、環境にやさしいフィルムやインキをラインナップに取り揃えています。長年培ったグラビア印刷・加工技術で、時代の要望にこれからも全力でお応えいたします。

身の回りの様々な場面でフジコーのパッケージが使われています。

- キッチンで・・・

- 台所用スポンジ、キッチンタオル、除菌シート、お掃除シート、など

- 赤ちゃんに・・・

- オムツ、手口用ウェットティッシュ、おしりふき、など

- サニタリー・・・

- トイレットペーパー、生理用品、マスク、など

- 化粧品・・・

- 脱脂綿、ウェットティッシュ、など

- その他・・・

- 衣料品、食料品、封筒、ペットシーツ、など

いろいろなパッケージができるまでをご紹介いたします

【台所用スポンジ、マスク、脱脂綿、包帯、封筒、衣料品】

- ①印刷Printing

- ポリエチレンのフィルムにグラビア印刷をする。

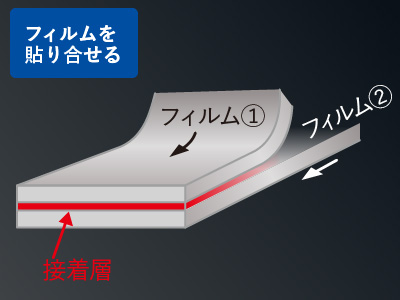

- ②ドライラミネートDry laminate

-

性質の違うフィルムを貼り合せる。

印刷面の保護とともに、それぞれのフィルムの特長を生かしたより機能的な基材をつくります。

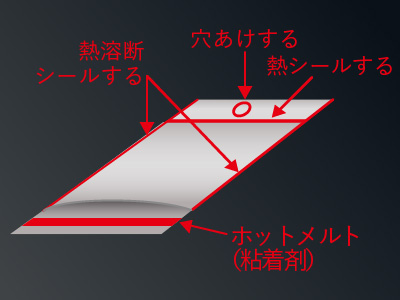

- ③サイドシールSide seal

- 吊り下げ用の穴をあけ、糊をつけ、袋に仕上げます。

- ④完成Complete

- できあがった袋を、お客様のもとへお届け。

中身を入れていただき、商品が完成します。

【キッチンタオル、トイレットペーパー、生理用品、ペットシーツ】

- ①印刷Printing

- ポリエチレンのフィルムにグラビア印刷をする。

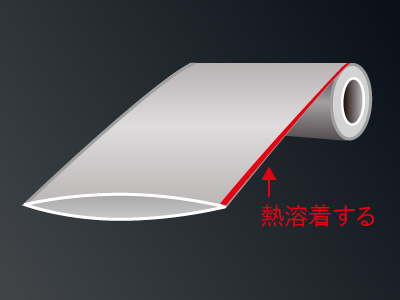

- ②シーリングSealing

- フィルムを2つ折りし、片側を熱溶着し筒状にする。

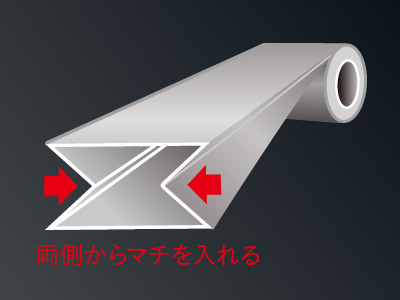

- ③ガセットGusset

- 両側からマチを入れる。

- ④製袋Bag-

making - 取っ手になる部分をヒートプレスする。

- ⑤完成Complete

- できあがった袋を、お客様のもとへお届け。

中身を入れていただき、商品が完成します。

【除菌シート、お掃除シート、手口用ウェットティッシュ、おしりふき、ウェットティッシュ】

- ①印刷Printing

- ポリエチレンのフィルムにグラビア印刷をする。

- ②ドライラミネートDry laminate

- 性質の違うフィルムを貼り合せる。

印刷面の保護とともに、それぞれのフィルムの特長を生かしたより機能的な基材をつくります。

- ③スリットSlit

- 両側の不要な耳部分を切り落とす。

- ④完成Complete

- できあがった袋を、お客様のもとへお届け。中身を入れていただき、商品が完成します。