グラビア印刷は凹版印刷の一種で、写真画像のように微細な濃淡を精密・美麗に表現する印刷物に適しています。また、高速性に優れているため、一度に多量の生産を必要とするパッケージ印刷などにも用いられます。現在も、雑誌の写真ページが『グラビア』と呼ばれているのは、以前にこれらのページがグラビア印刷で再現されていた名残です。

- グラビア印刷の仕組みを簡単に説明すると

-

- 版の表面にある『セル』と呼ばれる凹みにインキが入る

- ドクターブレードで『セル』以外の部分についた余分なインキを掻き落とす

- 印刷したいフィルム(紙)と版が圧着ロールの間に挟まれ、

押さえつけられることでインクがセルからフィルム(紙)へ移る - 直後にフィルム(紙)が乾燥炉を通過し、インキが乾かされる

- 次の色のユニットに移る

これらの工程が印刷の色数と同じだけ繰り返されます。

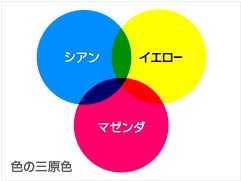

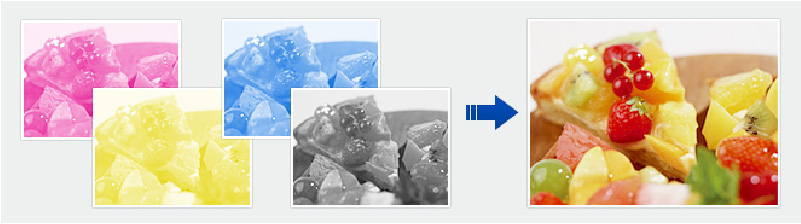

青・赤・黄・黒の4色でさまざまな色を再現

グラビア印刷を含め、基本的にカラー印刷は、シアン(青)・マゼンタ(赤)・イエロー(黄)・ブラック(黒)の4色で再現します。いわゆる『三原色』は、シアン(青)・マゼンタ(赤)・イエロー(黄)ですが、この3色を混ぜても“黒っぽく”なりますが、“真っ黒”にならないため、黒インキを加えた4色で再現します。この4色を総称し、それぞれの頭文字を取って『CMYK』と呼びます。『CMYK』を掛け合わせて、さまざまな色を再現することを『プロセス印刷』と呼びます。たとえば、最も濃い色は100%のベタ、淡い色調は小さなアミ点、という方法で、多くの有彩色を『プロセス印刷』で再現できます。

グラビア印刷を含め、基本的にカラー印刷は、シアン(青)・マゼンタ(赤)・イエロー(黄)・ブラック(黒)の4色で再現します。いわゆる『三原色』は、シアン(青)・マゼンタ(赤)・イエロー(黄)ですが、この3色を混ぜても“黒っぽく”なりますが、“真っ黒”にならないため、黒インキを加えた4色で再現します。この4色を総称し、それぞれの頭文字を取って『CMYK』と呼びます。『CMYK』を掛け合わせて、さまざまな色を再現することを『プロセス印刷』と呼びます。たとえば、最も濃い色は100%のベタ、淡い色調は小さなアミ点、という方法で、多くの有彩色を『プロセス印刷』で再現できます。

再現が難しい色は特色インキを使用

しかし、『CMYK』による『プロセス印刷』には、再現が難しい色もあります。100%ベタ以上の濃い色が出せず、微妙な淡い色では、アミ点による再現に限界があります。さらに『プロセス印刷』は、同じ濃度のアミ点が重なって色に濁りが発生することがあり、美麗な発色が得にくい場合があります。特に、あざやかなオレンジ色や緑色、紫色、また淡いピンクやラベンダーは再現が難しい色とされています。金や銀などのメタリックカラーや蛍光色もこの部類に含まれます。『プロセス印刷』で再現が難しい色を表現するには、複数の色インキを調合して目的の色を再現した『特色インキ』を使用します。

しかし、『CMYK』による『プロセス印刷』には、再現が難しい色もあります。100%ベタ以上の濃い色が出せず、微妙な淡い色では、アミ点による再現に限界があります。さらに『プロセス印刷』は、同じ濃度のアミ点が重なって色に濁りが発生することがあり、美麗な発色が得にくい場合があります。特に、あざやかなオレンジ色や緑色、紫色、また淡いピンクやラベンダーは再現が難しい色とされています。金や銀などのメタリックカラーや蛍光色もこの部類に含まれます。『プロセス印刷』で再現が難しい色を表現するには、複数の色インキを調合して目的の色を再現した『特色インキ』を使用します。

高品質の版が高速・美麗印刷を可能に

グラビア印刷に版の存在は不可欠です。フジコーでは、鉄管に銅メッキを施し、その表面に印刷する図柄を色ごと彫り込み、仕上げとして薄くクロームメッキを施すことで版の耐久性を高めています。この耐久性に優れた版が、高速・大量なグラビア印刷を支えています。版の彫り方としては、銅メッキ表面に彫刻針を使って機械的に直接セルを掘っていく『彫刻製版』や、銅メッキ表面に特殊な処理を施し、薬液噴射によってセルを形成する『腐食製版』が採用されています。この“版の仕上がり”がグラビア印刷のできばえを左右すると言っても過言ではありません。

グラビア印刷に版の存在は不可欠です。フジコーでは、鉄管に銅メッキを施し、その表面に印刷する図柄を色ごと彫り込み、仕上げとして薄くクロームメッキを施すことで版の耐久性を高めています。この耐久性に優れた版が、高速・大量なグラビア印刷を支えています。版の彫り方としては、銅メッキ表面に彫刻針を使って機械的に直接セルを掘っていく『彫刻製版』や、銅メッキ表面に特殊な処理を施し、薬液噴射によってセルを形成する『腐食製版』が採用されています。この“版の仕上がり”がグラビア印刷のできばえを左右すると言っても過言ではありません。

クリーン多色印刷機を導入

工業用途の印刷に対応するため、2016年まんのう工場にクリーン多色印刷機を導入しました。

高精度、高清浄度が必要とされるハイエンドな製品用途に対応いたします。

工業用途の印刷に対応するため、2016年まんのう工場にクリーン多色印刷機を導入しました。

高精度、高清浄度が必要とされるハイエンドな製品用途に対応いたします。

軟質フィルム、薄膜フィルムにも対応

当社は、薄く、柔らかく、伸びるフィルムへの印刷・コーティングも得意としています。薄手のポリエチレンフィルムや、超極薄ポリエステルフィルムなど、普通では扱い難いような基材相手にも、独自の技術で対応いたします。2µm厚のポリエステルフィルムにフルカラー多色印刷も可能です。

当社は、薄く、柔らかく、伸びるフィルムへの印刷・コーティングも得意としています。薄手のポリエチレンフィルムや、超極薄ポリエステルフィルムなど、普通では扱い難いような基材相手にも、独自の技術で対応いたします。2µm厚のポリエステルフィルムにフルカラー多色印刷も可能です。

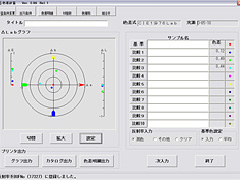

コンピュータ・カラー・マッチング(CCM)

インキを調合する際は、目標の色見本をスキャニングし、あらかじめ登録しておいたインキから最適な使用色と配合をコンピュータが計算します。計算された配合をもとに、まず少量のインキを作り、事前に印刷された時の仕上がり色を展開機で確認します。こうすることでインキの調合を行う印刷オペレーターの技量や勘に左右されることなく、短時間で目的の色を作れて、調合に失敗しても大量のインキを無駄にすることはありません。余分なインキは産業廃棄物となるため、これにより環境への負荷も軽減できます。

インキを調合する際は、目標の色見本をスキャニングし、あらかじめ登録しておいたインキから最適な使用色と配合をコンピュータが計算します。計算された配合をもとに、まず少量のインキを作り、事前に印刷された時の仕上がり色を展開機で確認します。こうすることでインキの調合を行う印刷オペレーターの技量や勘に左右されることなく、短時間で目的の色を作れて、調合に失敗しても大量のインキを無駄にすることはありません。余分なインキは産業廃棄物となるため、これにより環境への負荷も軽減できます。